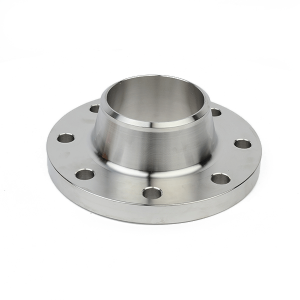

사양

| 제품명 | 겹침 이음매/느슨한 플랜지 |

| 크기 | 1/2"-24" |

| 압력 | 150#-2500#,PN0.6-PN400,5K-40K |

| 기준 | ANSI B16.5, EN1092-1, JIS B2220 등 |

| 뭉툭한 끝부분 | MSS SP 43, ASME B16.9 |

| 재료 | 스테인리스 스틸:A182F304/304L, A182F316/316L, A182F321, A182F310S, A182F347H, A182F316Ti, 317/317L, 904L, 1.4301, 1.4307, 1.4401, 1.4571, 1.4541, 254Mo 등 |

| 탄소강:A105, A350LF2, S235Jr, S275Jr, St37, St45.8, A42CP, A48CP, E24, A515 Gr60, A515 Gr 70 등 | |

| 듀플렉스 스테인리스강:UNS31803, SAF2205, UNS32205, UNS31500, UNS32750, UNS32760, 1.4462, 1.4410, 1.4501 등 | |

| 파이프라인용 강철:A694 F42, A694F52, A694 F60, A694 F65, A694 F70, A694 F80 등 | |

| 니켈 합금:인코넬600, 인코넬625, 인코넬690, 인콜로이800, 인콜로이825, 인콜로이800H, C22, C-276, 모넬400, 알로이20 등 | |

| 크롬-몰리브덴 합금:A182F11, A182F5, A182F22, A182F91, A182F9, 16mo3, 15Crmo 등 | |

| 애플리케이션 | 석유화학 산업, 항공우주 산업, 제약 산업, 배기가스, 발전소, 조선업, 수처리 등 |

| 장점 | 즉시 배송 가능, 빠른 배송 시간; 모든 사이즈 제공, 맞춤 제작 가능; 고품질 |

치수 표준

랩 조인트 플랜지

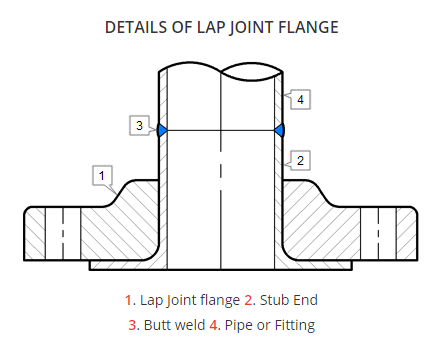

겹침 이음 플랜지는 플랜지 연결부의 각 측면에 스터브 엔드와 루즈 백킹 플랜지, 이렇게 두 개의 배관 부품이 필요합니다. 루즈 백킹 플랜지는 파이프에 맞대기 용접되는 스터브 엔드의 외경에 끼워집니다. 백킹 플랜지는 파이프에 용접되지 않으며 회전이 가능하므로 설치 시 플랜지 방향을 조정해야 할 때 특히 유용합니다.

또한, 백킹 플랜지는 공정 유체와 직접 접촉하지 않으므로 내식성이 낮은 재질로 제작할 수 있습니다. 예를 들어, 공정이 부식성이 강하여 ASTM A312 TP316L 규격에 따라 파이프를 스테인리스강으로 제작해야 하는 경우, 스터브 엔드도 SS 316L로 제작해야 하지만, 백킹 플랜지는 더 저렴한 ASTM A105 재질로 제작할 수 있습니다.

이 접합 방식은 용접 넥 플랜지만큼 견고하지는 않지만 나사식, 소켓 용접식, 슬립온 연결 방식보다 우수합니다. 그러나 완전 용입 맞대기 용접이 필요하고 두 개의 부품이 필요하기 때문에 시공 비용이 더 많이 듭니다.

짧은 끝

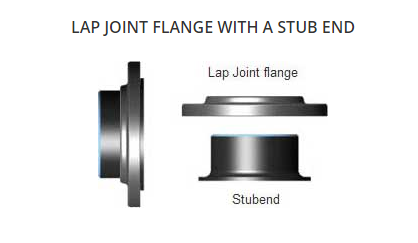

스터브 엔드는 항상 랩 조인트 플랜지와 함께 백킹 플랜지로 사용됩니다.

이 플랜지 연결은 저압 및 중요하지 않은 용도에 적용되며, 저렴한 플랜징 방법입니다.

예를 들어 스테인리스강 배관 시스템에서는 탄소강 플랜지를 사용할 수 있는데, 이는 플랜지가 배관 내부의 제품과 직접 접촉하지 않기 때문입니다.

스터브 엔드는 거의 모든 파이프 직경으로 제공됩니다. 치수 및 치수 공차는 ASME B.16.9 표준에 정의되어 있습니다. 경량 내식성 스터브 엔드(피팅)는 MSS SP43에 정의되어 있습니다.

겹침 이음 플랜지의 장점

- 파이프를 중심으로 자유롭게 회전할 수 있어 마주 보는 플랜지 볼트 구멍을 정렬하기가 용이합니다.

- 배관 내부에서 유체와의 접촉이 거의 없기 때문에 부식 방지 배관과 함께 저렴한 탄소강 플랜지를 사용할 수 있는 경우가 많습니다.

- 침식이나 부식이 빠르게 진행되는 시스템에서는 플랜지를 회수하여 재사용할 수 있습니다.

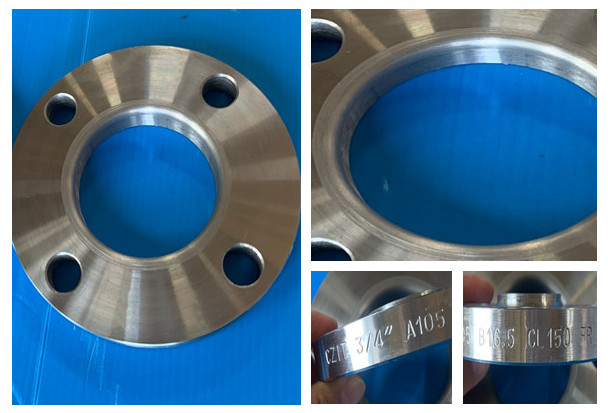

표시 및 포장

• 각 층에는 표면 보호를 위해 플라스틱 필름이 사용됩니다.

• 모든 스테인리스 스틸 제품은 합판 케이스에 포장됩니다. 대형 탄소강 플랜지는 합판 팔레트에 포장됩니다. 또는 맞춤형 포장도 가능합니다.

• 배송 표시는 요청 시 제작 가능합니다.

• 제품에는 조각 또는 인쇄 방식으로 표시를 할 수 있습니다. OEM 생산도 가능합니다.

점검

• UT 테스트

• 체력 테스트

• MT 테스트

• 치수 테스트

납품 전, 당사 품질관리팀에서 비파괴검사(NDT) 및 치수 검사를 진행합니다. 제3자 검사(TPI)도 가능합니다.

생산 공정

| 1. 정품 원료를 선택하세요 | 2. 원자재 절단 | 3. 예열 |

| 4. 단조 | 5. 열처리 | 6. 황삭 가공 |

| 7. 드릴링 | 8. 정밀 가공 | 9. 표시 |

| 10. 점검 | 11. 포장 | 12. 배송 |

배관 부속품은 배관 시스템에서 연결, 방향 전환, 유량 변경, 크기 조절, 밀봉 또는 유체 흐름 제어에 사용되는 중요한 구성 요소입니다. 건설, 산업, 에너지 및 도시 서비스 등 다양한 분야에서 널리 사용됩니다.

주요 기능:이 장비는 파이프 연결, 흐름 방향 변경, 흐름 분할 및 합류, 파이프 직경 조정, 파이프 밀봉, 제어 및 조절과 같은 기능을 수행할 수 있습니다.

적용 범위:

- 건물 급수 및 배수 시스템:PVC 엘보와 PPR 삼각관은 수도관망에 사용됩니다.

- 산업용 파이프라인:스테인리스강 플랜지와 합금강 엘보는 화학 물질을 이송하는 데 사용됩니다.

- 에너지 운송:고압 강관 부속품은 석유 및 가스 파이프라인에 사용됩니다.

- HVAC(난방, 환기 및 공조):구리 파이프 부속품은 냉매 배관을 연결하는 데 사용되며, 유연한 연결 부품은 진동 감소에 사용됩니다.

- 농업용 관개:퀵 커넥터는 스프링클러 관개 시스템의 조립 및 분해를 용이하게 합니다.